Mục lục [Ẩn]

- 1. Lean Management là gì? Nguồn gốc của quản trị tinh gọn

- 2. 5 nguyên tắc cốt lõi của quản lý tinh gọn

- 2.1. Xác định giá trị khách hàng

- 2.2. Vẽ sơ đồ dòng giá trị

- 2.3. Tạo dòng chảy liên tục

- 2.4. Thiết lập hệ thống kéo

- 2.5. Theo đuổi sự hoàn hảo

- 3. Tại sao Lean Management lại quan trọng đối với các doanh nghiệp hiện đại?

- 4. Lộ trình triển khai phương pháp Lean Management vào thực tiễn

- 4.1. Đánh giá quy trình hiện trạng

- 4.2. Xây dựng kế hoạch triển khai

- 4.3. Đào tạo và truyền thông

- 4.4. Áp dụng và theo dõi kết quả

- 4.5. Duy trì văn hóa cải tiến liên tục (Kaizen)

- 5. Một số công cụ quản trị tinh gọn giúp nâng cao hiệu quả doanh nghiệp

- 6. Thách thức khi ứng dụng Lean Management trong doanh nghiệp

Lean Management không chỉ giúp doanh nghiệp tiết kiệm chi phí mà còn xây dựng nền tảng vững chắc cho văn hóa hiệu suất cao. Tuy nhiên, nhiều doanh nghiệp vẫn gặp khó khăn khi triển khai phương pháp này. Cùng Trường Doanh Nhân HBR tìm hiểu cách áp dụng quản trị tinh gọn trong thực tế, để biến mỗi công đoạn trong doanh nghiệp trở thành một cơ hội cải tiến và gia tăng giá trị.

1. Lean Management là gì? Nguồn gốc của quản trị tinh gọn

Lean Management (hay gọi tắt là Lean) là một hệ thống phương pháp quản lý nhằm cải tiến quy trình bằng cách nhận diện và loại bỏ lãng phí, không chỉ trong sản xuất mà còn ở tất cả các bộ phận của doanh nghiệp.

Phương pháp quản trị tinh gọn tập trung vào việc gia tăng giá trị theo góc nhìn của khách hàng, đồng thời liên tục nâng cao chất lượng, rút ngắn thời gian thực hiện và giảm thiểu chi phí.

Nguồn gốc của Lean Management bắt đầu từ Hệ thống Sản xuất Toyota (TPS), được sáng lập bởi Taiichi Ohno và Eiji Toyoda sau Thế chiến thứ hai. TPS được thiết kế để loại bỏ lãng phí và tối ưu hóa hiệu quả trong quy trình sản xuất ô tô, với các nguyên lý nổi bật như sản xuất đúng thời điểm (Just-In-Time) và tự động hóa thông minh (Automation).

Theo thời gian, Lean Management đã vượt ra khỏi ngành công nghiệp ô tô và được áp dụng rộng rãi trong nhiều lĩnh vực như sản xuất, dịch vụ, y tế và công nghệ. Quá trình phát triển này đã tích hợp thêm nhiều công cụ và phương pháp mới, điển hình là Lean Six Sigma, giúp tăng cường cả chất lượng lẫn hiệu quả hoạt động.

2. 5 nguyên tắc cốt lõi của quản lý tinh gọn

Quản lý tinh gọn không chỉ là tối ưu hóa quy trình, mà còn là phương pháp vận hành hiệu quả dựa trên những nguyên tắc cốt lõi vững chắc. Hiểu và áp dụng đúng các nguyên tắc này giúp doanh nghiệp tiết kiệm nguồn lực, nâng cao chất lượng và gia tăng giá trị cho khách hàng.

2.1. Xác định giá trị khách hàng

Mọi nỗ lực cải tiến trong doanh nghiệp cần bắt đầu từ việc hiểu đúng giá trị mà khách hàng thực sự mong muốn. Doanh nghiệp phải phân tích kỹ nhu cầu, xác định những yếu tố khách hàng sẵn sàng chi trả và mang lại lợi ích thiết thực cho họ.

Ví dụ, khách hàng dịch vụ giao hàng quan tâm đến tốc độ và độ an toàn, chứ không phải số lượng xe của công ty. Khi xác định đúng giá trị, doanh nghiệp sẽ tập trung nguồn lực vào những hoạt động cần thiết và loại bỏ những công đoạn không tạo ra giá trị.

2.2. Vẽ sơ đồ dòng giá trị

Sau khi xác định giá trị, doanh nghiệp cần nhìn tổng thể toàn bộ quy trình tạo ra giá trị đó. Việc lập sơ đồ dòng giá trị giúp chỉ ra những bước nào thực sự cần thiết và đâu là các hoạt động lãng phí. Qua đó, doanh nghiệp dễ dàng tinh giản quy trình và tối ưu hiệu suất làm việc.

Ví dụ: Một công ty sản xuất đồ gia dụng khi lập sơ đồ dòng giá trị đã phát hiện rằng sản phẩm phải trải qua tới 10 bước kiểm tra, trong đó có tới 4 bước kiểm tra trùng lặp và không tạo thêm giá trị cho khách hàng. Nhờ phân tích sơ đồ dòng giá trị, công ty quyết định gộp các bước kiểm tra này lại thành 2 bước chính, vừa đảm bảo chất lượng sản phẩm, vừa rút ngắn thời gian sản xuất và tiết kiệm chi phí nhân công.

2.3. Tạo dòng chảy liên tục

Một quy trình vận hành trôi chảy, không bị gián đoạn hay tắc nghẽn sẽ rút ngắn thời gian hoàn thành sản phẩm và tăng khả năng đáp ứng nhu cầu khách hàng. Bằng cách loại bỏ những điểm nghẽn, doanh nghiệp sẽ cải thiện đáng kể tốc độ, chất lượng và sự linh hoạt trong sản xuất hoặc cung cấp dịch vụ.

Ví dụ: Việc bố trí máy móc theo đúng trình tự các công đoạn sản xuất giúp sản phẩm di chuyển liền mạch giữa các giai đoạn, từ đó rút ngắn thời gian xử lý và giảm đáng kể công sức vận chuyển không cần thiết.

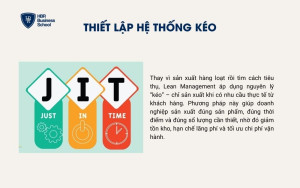

2.4. Thiết lập hệ thống kéo

Thay vì sản xuất hàng loạt rồi tìm cách tiêu thụ, Lean Management áp dụng nguyên lý “kéo” – chỉ sản xuất khi có nhu cầu thực tế từ khách hàng. Phương pháp này giúp doanh nghiệp sản xuất đúng sản phẩm, đúng thời điểm và đúng số lượng cần thiết, nhờ đó giảm tồn kho, hạn chế lãng phí và tối ưu chi phí vận hành.

Ví dụ như phương pháp Just-in-Time (JIT), hệ thống kéo cho phép doanh nghiệp phản ứng linh hoạt hơn với nhu cầu thị trường và duy trì hoạt động tinh gọn, hiệu quả.

2.5. Theo đuổi sự hoàn hảo

Lean không dừng lại ở việc tối ưu một lần, mà là quá trình cải tiến liên tục. Doanh nghiệp cần xây dựng văn hóa khuyến khích mọi nhân viên phát hiện vấn đề và đề xuất cải tiến. Sự theo đuổi không ngừng này giúp tổ chức luôn đổi mới, thích ứng nhanh với thị trường và nâng cao giá trị cho khách hàng.

Ví dụ: Một doanh nghiệp áp dụng triết lý Kaizen bằng cách khuyến khích nhân viên mỗi ngày đề xuất ít nhất một ý tưởng nhỏ để cải thiện công việc. Từ việc sắp xếp lại kho hàng hợp lý hơn đến tối ưu quy trình kiểm soát chất lượng, những cải tiến liên tục này giúp doanh nghiệp vận hành hiệu quả hơn và giảm đáng kể chi phí lãng phí.

🔥🔥🔥Khám phá nghệ thuật xây dựng & dẫn dắt đội ngũ đạt hiệu suất tối đa bằng công cụ quản trị nhân sự, kết hợp cùng việc thiết lập phong cách lãnh đạo mang bản sắc cá nhân thông qua khóa đào tạo XÂY DỰNG NĂNG LỰC LÃNH ĐẠO VÀ PHÁT TRIỂN ĐỘI NHÓM:

- Phân biệt sự khác nhau giữa nhà quản lý và nhà lãnh đạo nhằm loại bỏ tình trạng “ngồi ghế lãnh đạo nhưng không làm lãnh đạo”

- Hiểu rõ những năng lực cần có ở một người lãnh đạo thông qua 5 quy tắc mật mã tài lãnh đạo

- Thấu hiểu nhân sự qua MBTI/DISC từ đó xây dựng phong cách lãnh đạo phù hợp với từng nhóm nhân sự cụ thể giúp nhân sự phát huy tối đa tiềm năng, hiệu suất làm việc

- Kim tự tháp 5 cấp độ lãnh đạo giúp xây dựng và phát triển đội nhóm lớn mạnh

- 5 giai đoạn phát triển đội nhóm và phong cách lãnh đạo phù hợp trong từng giai đoạn cụ thể

- Làm chủ các phương pháp đưa ra phản hồi giúp nhân sự cải thiện hiệu suất và nâng cao sự nhiệt huyết trong công việc

- Xây dựng và phát triển văn hóa "HỌC TẬP & ĐÀO TẠO LIÊN TỤC" để đảm bảo tính ổn định của “mạch máu nhân tài” trong tổ chức

3. Tại sao Lean Management lại quan trọng đối với các doanh nghiệp hiện đại?

Anh/ chị có đang đau đầu vì quy trình vận hành trong doanh nghiệp quá rườm rà và thiếu hiệu quả?

- Các công việc lặp đi lặp lại, chồng chéo khiến nhân sự làm việc kém năng suất.

- Quy trình lỗi thời gây lãng phí tài nguyên, mất thời gian mà vẫn không đáp ứng được nhu cầu khách hàng.

- Những sai sót nhỏ nhặt trong vận hành dẫn đến thất thoát chi phí, giảm lợi nhuận và làm mất uy tín doanh nghiệp.

- Đội ngũ nhân viên thiếu sự phối hợp, sáng tạo và chủ động vì môi trường làm việc nặng nề, cứng nhắc.

Để giải quyết triệt để những bất cập trong quy trình vận hành, các doanh nghiệp cần một chiến lược vừa tinh gọn, vừa hiệu quả. Lean Management chính là giải pháp đòn bẩy, giúp tổ chức loại bỏ lãng phí, tối ưu hóa nguồn lực và tăng tốc cải tiến liên tục. Dưới đây là 5 vai trò quan trọng, nổi bật của quản lý tinh gọn:

- Tăng hiệu quả vận hành: Lean Management giúp doanh nghiệp tối ưu hóa quy trình làm việc bằng cách tạo luồng vận hành liên tục và triển khai hệ thống sản xuất theo nhu cầu (pull system). Kết quả là thời gian chờ đợi và gián đoạn được giảm thiểu đáng kể, trong khi năng suất lao động tăng mạnh.

- Giảm chi phí vận hành: Bằng việc loại bỏ triệt để các loại lãng phí như sản xuất thừa, tồn kho quá mức, di chuyển không cần thiết và quy trình kém hiệu quả, quản lý tinh gọn giúp doanh nghiệp cắt giảm chi phí đáng kể. Các nguồn lực sẽ được tập trung vào những hoạt động tạo giá trị thực sự, từ đó tối ưu hóa chi phí sản xuất.

- Nâng cao sự hài lòng của khách hàng: Lean Management đặt khách hàng vào trung tâm của mọi quy trình cải tiến, đảm bảo sản phẩm và dịch vụ luôn đáp ứng sát nhu cầu thực tế. Sản phẩm được giao nhanh hơn, chất lượng tốt hơn và chi phí hợp lý hơn, giúp gia tăng mức độ hài lòng và lòng trung thành của khách hàng.

- Cải thiện chất lượng sản phẩm và dịch vụ: Thông qua việc tập trung vào các bước tạo giá trị và loại bỏ những công đoạn không cần thiết, Lean Management giúp doanh nghiệp nâng cao đáng kể chất lượng đầu ra. Mỗi sản phẩm hay dịch vụ đều được kiểm soát chặt chẽ theo tiêu chuẩn cao, giảm thiểu lỗi sai và lãng phí tài nguyên.

- Xây dựng văn hóa doanh nghiệp tích cực: Quản trị tinh gọn khuyến khích sự tham gia và chủ động cải tiến của toàn bộ nhân viên, từ cấp vận hành đến lãnh đạo. Văn hóa hợp tác, phân quyền và giải quyết vấn đề cùng nhau được hình thành, thúc đẩy sự gắn kết nội bộ mạnh mẽ. Khi nhân viên được lắng nghe và ghi nhận, họ sẽ làm việc tích cực hơn, sáng tạo hơn.

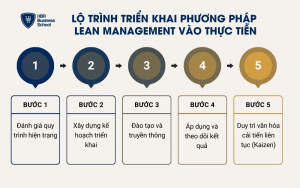

4. Lộ trình triển khai phương pháp Lean Management vào thực tiễn

Nhiều doanh nghiệp hiện nay vẫn gặp khó khăn trong việc ứng dụng Lean Management một cách hiệu quả. Việc triển khai Lean không phải là một nhiệm vụ đơn giản và nếu không có lộ trình rõ ràng, rất dễ dẫn đến việc áp dụng sai cách hoặc không đạt được kết quả như mong đợi. Dưới đây là lộ trình chi tiết giúp doanh nghiệp áp dụng quản lý tinh gọn thành công và bền vững:

4.1. Đánh giá quy trình hiện trạng

Để triển khai Lean Management, bước đầu tiên là đánh giá quy trình hiện tại của doanh nghiệp. Mục đích là xác định các điểm nghẽn, lãng phí và cơ hội cải tiến để tối ưu hóa quy trình làm việc. Việc này giúp doanh nghiệp có cái nhìn rõ ràng về quy trình và tìm ra các bước không tạo ra giá trị, từ đó đưa ra giải pháp cải thiện.

Công cụ Value Stream Mapping (VSM) sẽ giúp chủ doanh nghiệp hình dung rõ ràng dòng chảy công việc và xác định các yếu tố cần thay đổi:

- Sử dụng Value Stream Mapping (VSM): Doanh nghiệp cần lập sơ đồ dòng giá trị (VSM) cho toàn bộ quy trình từ khi nhận đơn hàng cho đến khi giao sản phẩm. Cụ thể, VSM giúp vẽ lại toàn bộ quá trình công việc và chỉ ra các bước thừa, lãng phí.

- Xác định các bước không tạo ra giá trị: Doanh nghiệp cần phân tích từng bước trong quy trình để tìm ra các hoạt động không đóng góp giá trị, như việc nhân viên phải chờ đợi lâu, di chuyển quá nhiều hoặc kiểm tra sản phẩm lặp đi lặp lại. Ví dụ, nếu nhân viên phải mất thời gian tìm kiếm dụng cụ hoặc tài liệu trong khu vực làm việc, đó là một sự lãng phí cần được loại bỏ bằng cách bố trí lại không gian làm việc hoặc chuẩn hóa quy trình.

- Thu thập dữ liệu thực tế: Doanh nghiệp cần theo dõi và thu thập dữ liệu thực tế từ các quy trình hiện tại. Việc này có thể bao gồm đo lường thời gian sản xuất, thời gian chờ đợi giữa các công đoạn, hoặc số lượng lỗi sản phẩm.

- Đánh giá các bước sản xuất, dịch vụ: Doanh nghiệp cần kiểm tra từng giai đoạn trong quy trình để phát hiện các điểm tắc nghẽn hoặc sự chậm trễ. Ví dụ, trong một dây chuyền sản xuất, việc phát hiện một công đoạn cần nhiều thời gian hơn các công đoạn khác sẽ giúp doanh nghiệp tìm ra điểm yếu và cải tiến.

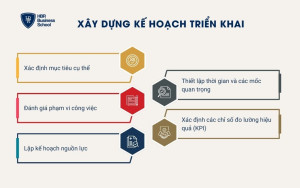

4.2. Xây dựng kế hoạch triển khai

Sau khi đánh giá hiện trạng quy trình, bước tiếp theo là xây dựng kế hoạch triển khai Lean Management một cách chi tiết. Kế hoạch này sẽ giúp doanh nghiệp xác định rõ các mục tiêu, phạm vi công việc, nguồn lực cần thiết và cách thức đo lường hiệu quả. Một kế hoạch chi tiết không chỉ giúp doanh nghiệp triển khai Lean thành công mà còn đảm bảo tính khả thi và bền vững trong suốt quá trình thực hiện.

- Xác định mục tiêu cụ thể: Doanh nghiệp cần xác định rõ mục tiêu muốn đạt được từ việc triển khai Lean, chẳng hạn như giảm chi phí, tối ưu hóa quy trình hay cải thiện chất lượng sản phẩm. Ví dụ, mục tiêu có thể là giảm thời gian sản xuất một sản phẩm cụ thể xuống 20% trong vòng 6 tháng.

- Đánh giá phạm vi công việc: Doanh nghiệp cần xác định các bộ phận, quy trình hoặc dự án cụ thể sẽ áp dụng Lean. Ví dụ, doanh nghiệp có thể bắt đầu triển khai Lean ở một bộ phận sản xuất nhất định hoặc trong quy trình cung ứng hàng hóa, sau đó mở rộng ra toàn bộ tổ chức khi đã có kết quả tích cực.

- Lập kế hoạch nguồn lực: Cần xác định nguồn lực cần thiết để triển khai Lean, bao gồm nhân lực, công cụ và công nghệ hỗ trợ. Ví dụ, doanh nghiệp sẽ cần đội ngũ chuyên gia Lean, đào tạo cho nhân viên và các công cụ hỗ trợ như phần mềm theo dõi và phân tích quy trình.

- Thiết lập thời gian và các mốc quan trọng: Doanh nghiệp cần xác định thời gian thực hiện và các mốc quan trọng trong quá trình triển khai Lean. Điều này giúp theo dõi tiến độ và điều chỉnh kịp thời. Ví dụ, trong 3 tháng đầu, doanh nghiệp có thể tập trung vào việc cải tiến quy trình sản xuất, trong 6 tháng tiếp theo là đánh giá và mở rộng sang các bộ phận khác.

- Xác định các chỉ số đo lường hiệu quả (KPI): Doanh nghiệp cần thiết lập các chỉ số đo lường hiệu quả để theo dõi sự tiến bộ trong quá trình triển khai Lean. Các KPI có thể bao gồm tỷ lệ giảm chi phí, thời gian sản xuất, chất lượng sản phẩm, hoặc mức độ hài lòng của khách hàng. Đo lường các chỉ số này giúp doanh nghiệp điều chỉnh và cải tiến chiến lược khi cần thiết.

4.3. Đào tạo và truyền thông

Đào tạo và truyền thông là yếu tố then chốt để đảm bảo việc triển khai Lean Management thành công trong doanh nghiệp.Để triển khai Lean hiệu quả, doanh nghiệp cần xây dựng chương trình đào tạo bài bản và truyền thông rõ ràng, giúp tất cả nhân viên tham gia tích cực vào quá trình cải tiến.

- Đào tạo về các nguyên tắc và công cụ Lean: Doanh nghiệp cần tổ chức các khóa đào tạo chuyên sâu về các công cụ Lean như 5S, Kaizen, Kanban, Value Stream Mapping (VSM) và PDCA. Ví dụ, nhân viên trong bộ phận sản xuất cần được đào tạo về 5S để duy trì không gian làm việc sạch sẽ và có tổ chức, trong khi các nhân viên quản lý cần hiểu rõ về Kaizen và PDCA để thúc đẩy cải tiến liên tục.

- Truyền thông mục tiêu và lợi ích của Lean: Doanh nghiệp cần truyền thông rõ ràng về mục tiêu của việc triển khai Lean và lợi ích mà Lean mang lại cho cả doanh nghiệp và nhân viên. Thông qua các cuộc họp, bản tin nội bộ, hoặc các buổi hội thảo, lãnh đạo cần giải thích tầm quan trọng của việc áp dụng Lean trong việc cải thiện quy trình.

- Khuyến khích sự tham gia của mọi nhân viên: Lãnh đạo cần tạo ra môi trường mà mọi ý tưởng cải tiến từ nhân viên đều được lắng nghe và đánh giá. Ví dụ, một công ty có thể tổ chức các cuộc thi ý tưởng cải tiến hoặc thiết lập các nhóm làm việc nhỏ để thảo luận về cách tối ưu hóa quy trình công việc.

- Đảm bảo sự hỗ trợ liên tục: Việc đào tạo và truyền thông không nên chỉ dừng lại sau một lần tổ chức. Doanh nghiệp cần đảm bảo rằng việc học hỏi và cải tiến liên tục được duy trì. Cung cấp các tài liệu, hội thảo trực tuyến và các khóa học bổ sung để nhân viên luôn được cập nhật về các công cụ và phương pháp mới trong Lean Management.

- Đánh giá kết quả đào tạo và truyền thông: Sau mỗi khóa đào tạo, doanh nghiệp cần đánh giá hiệu quả của các chương trình đào tạo và truyền thông. Các khảo sát hoặc đánh giá đầu ra của nhân viên có thể giúp nhận diện những khía cạnh cần cải thiện và cung cấp phản hồi để nâng cao chất lượng đào tạo trong tương lai.

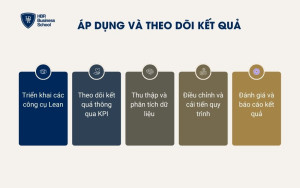

4.4. Áp dụng và theo dõi kết quả

Sau khi xây dựng kế hoạch và đào tạo nhân viên, bước tiếp theo là triển khai các công cụ và phương pháp Lean vào thực tiễn. Áp dụng Lean không chỉ là việc thực hiện các công cụ như 5S, Kaizen hay Kanban mà còn là việc theo dõi chặt chẽ kết quả và đánh giá hiệu quả của quá trình triển khai.

- Triển khai các công cụ Lean: Doanh nghiệp cần bắt đầu áp dụng các công cụ Lean đã được đào tạo, chẳng hạn như 5S để tối ưu hóa không gian làm việc, Kaizen để thúc đẩy cải tiến liên tục và Kanban để quản lý dòng chảy công việc hiệu quả.

- Theo dõi kết quả thông qua KPI: Doanh nghiệp cần thiết lập các chỉ số đo lường hiệu quả (KPI) để theo dõi tiến trình và kết quả. Các KPI này có thể bao gồm thời gian sản xuất, chất lượng sản phẩm hoặc mức độ hài lòng của khách hàng. Ví dụ, nếu mục tiêu là giảm thời gian sản xuất, KPI có thể là "Giảm 20% thời gian sản xuất trong vòng 6 tháng".

- Thu thập và phân tích dữ liệu: Việc thu thập và phân tích dữ liệu trong suốt quá trình triển khai là rất quan trọng. Doanh nghiệp có thể sử dụng phần mềm quản lý sản xuất hoặc công cụ phân tích dữ liệu để theo dõi các yếu tố như thời gian chờ đợi, thời gian thực hiện các công đoạn sản xuất và mức độ lãng phí.

- Điều chỉnh và cải tiến quy trình: Dựa trên kết quả theo dõi và phân tích dữ liệu, doanh nghiệp tiến hành điều chỉnh quy trình và các biện pháp triển khai. Nếu một công đoạn sản xuất vẫn gặp phải tắc nghẽn, cần có các biện pháp cải tiến như tối ưu hóa bố trí máy móc, cải thiện phương pháp làm việc hoặc đào tạo lại nhân viên

- Đánh giá và báo cáo kết quả: Cuối cùng, doanh nghiệp cần đánh giá kết quả sau mỗi giai đoạn triển khai và báo cáo lại cho các bên liên quan trong tổ chức. Việc này giúp đo lường mức độ thành công và đưa ra chiến lược tiếp theo. Ví dụ, sau 3 tháng áp dụng Lean, doanh nghiệp có thể đánh giá tỷ lệ giảm chi phí và thời gian sản xuất để quyết định có tiếp tục mở rộng Lean vào các bộ phận khác hay không.

4.5. Duy trì văn hóa cải tiến liên tục (Kaizen)

Theo như chia sẻ của Mr. Tony Dzung - Chủ tịch HĐQT HBR Holdings: "Quản trị tinh gọn không phải là cứ triển khai là thành công. Lãnh đạo doanh nghiệp phải cải tiến từng ngày, không ngừng nỗ lực để tạo ra sự thay đổi bền vững từ bên trong”. Để Lean Management thực sự hiệu quả, doanh nghiệp cần xây dựng và duy trì văn hóa cải tiến liên tục, khuyến khích mọi nhân viên tham gia đóng góp ý tưởng và sáng tạo trong công việc hàng ngày.

- Khuyến khích nhân viên tham gia cải tiến hàng ngày: Dù ở bất kỳ cấp bậc nào, mỗi nhân sự trong công ty cần được khuyến khích đóng góp ý tưởng cải tiến nhỏ hàng ngày. Việc này giúp tạo ra một môi trường làm việc chủ động, nơi mọi người luôn tìm kiếm cách làm việc hiệu quả hơn và giảm thiểu lãng phí.

- Tổ chức các cuộc họp cải tiến định kỳ: Để duy trì văn hóa Kaizen, doanh nghiệp cần tổ chức các cuộc họp cải tiến định kỳ. Các cuộc họp này giúp tạo ra một diễn đàn mở để thảo luận về các vấn đề và đưa ra các giải pháp cải thiện quy trình.

- Đánh giá và công nhận các sáng kiến cải tiến: Để khuyến khích nhân viên duy trì tinh thần cải tiến liên tục, doanh nghiệp cần có cơ chế đánh giá và công nhận các ý tưởng cải tiến. Những nhân viên đóng góp sáng kiến hiệu quả nên được khen thưởng hoặc ghi nhận công lao.

- Làm gương từ lãnh đạo: Lãnh đạo doanh nghiệp cần thể hiện cam kết mạnh mẽ với văn hóa Kaizen bằng cách chủ động tham gia vào các hoạt động cải tiến, thúc đẩy các sáng kiến từ nhân viên và liên tục cải tiến các quy trình trong tổ chức. Khi lãnh đạo là tấm gương cho việc cải tiến, nhân viên sẽ cảm thấy được động viên và cam kết hơn trong công việc.

- Đánh giá và điều chỉnh thường xuyên: Để đảm bảo quá trình cải tiến luôn đi đúng hướng, doanh nghiệp cần có hệ thống đánh giá và điều chỉnh liên tục. Việc đánh giá tiến trình cải tiến định kỳ sẽ giúp doanh nghiệp nhận diện các điểm cần cải tiến thêm, đồng thời đảm bảo rằng các mục tiêu cải tiến luôn được duy trì và phát triển.

5. Một số công cụ quản trị tinh gọn giúp nâng cao hiệu quả doanh nghiệp

Trong khuôn khổ quản lý tinh gọn, nhiều công cụ và phương pháp đã được phát triển để hỗ trợ việc áp dụng các nguyên tắc cơ bản của Lean. Những công cụ này giúp doanh nghiệp nhận diện và loại bỏ lãng phí, cải thiện chất lượng và hiệu quả quy trình, đồng thời tối đa hóa giá trị mang lại cho khách hàng.

1 - Phương pháp 5S

5S là một phương pháp quản lý không gian làm việc giúp tạo ra môi trường làm việc sạch sẽ, ngăn nắp và an toàn, từ đó tạo nền tảng vững chắc cho việc áp dụng Lean. Phương pháp này gồm 5 bước chính:

- Sàng lọc (Seiri): Loại bỏ những vật dụng không cần thiết để không gian làm việc gọn gàng và dễ kiểm soát.

- Sắp xếp (Seiton): Tổ chức và bố trí các vật dụng cần thiết theo cách khoa học, dễ dàng tiếp cận, giúp tiết kiệm thời gian và tối ưu hóa quy trình.

- Sạch sẽ (Seiso): Dọn dẹp và vệ sinh nơi làm việc để tạo môi trường làm việc trong lành, ngăn ngừa sự cố máy móc.

- Săn sóc (Seiketsu): Duy trì sự gọn gàng, sạch sẽ của 3 bước trên, thiết lập các tiêu chuẩn để dễ dàng kiểm soát.

- Sẵn sàng (Shitsuke): Tạo thói quen duy trì 4S trước đó và biến chúng thành văn hóa làm việc hàng ngày.

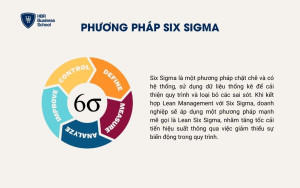

2 - Phương pháp Six Sigma

Six Sigma là một phương pháp chặt chẽ và có hệ thống, sử dụng dữ liệu thống kê để cải thiện quy trình và loại bỏ các sai sót. Khi kết hợp Lean Management với Six Sigma, doanh nghiệp sẽ áp dụng một phương pháp mạnh mẽ gọi là Lean Six Sigma nhằm tăng tốc cải tiến hiệu suất thông qua việc giảm thiểu sự biến động trong quy trình.

3 - Kanban

Kanban là một hệ thống trực quan giúp quản lý công việc và tồn kho, sử dụng các thẻ Kanban để theo dõi từng nhiệm vụ hay sản phẩm trong quy trình sản xuất. Mỗi thẻ đại diện cho một công việc hoặc sản phẩm, giúp theo dõi trạng thái công việc và điều chỉnh sản xuất phù hợp với nhu cầu thực tế. Hệ thống này giúp giảm thiểu tồn kho và tăng cường sự phối hợp giữa các công đoạn, rút ngắn thời gian chờ đợi.

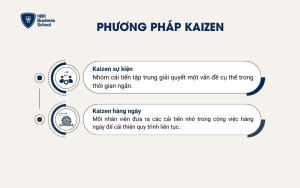

4 - Kaizen

Kaizen là phương pháp cải tiến liên tục, tập trung vào việc thực hiện các cải tiến nhỏ nhưng đều đặn, nhằm tối ưu hóa quy trình và giảm lãng phí. Phương pháp này khuyến khích sự tham gia của tất cả nhân viên trong tổ chức, không chỉ của ban lãnh đạo. Kaizen bao gồm 2 hình thức:

- Kaizen sự kiện: Nhóm cải tiến tập trung giải quyết một vấn đề cụ thể trong thời gian ngắn.

- Kaizen hàng ngày: Mỗi nhân viên đưa ra các cải tiến nhỏ trong công việc hàng ngày để cải thiện quy trình liên tục.

5 - Phương pháp SMED

SMED (Single-Minute Exchange of Die) là một kỹ thuật giúp rút ngắn đáng kể thời gian thay đổi khuôn mẫu. Bằng cách giảm thiểu các sự cố trong quá trình chuyển đổi, doanh nghiệp có thể nâng cao tính linh hoạt trong sản xuất, giảm số lượng lô sản xuất và đáp ứng nhanh chóng hơn với nhu cầu của khách hàng.

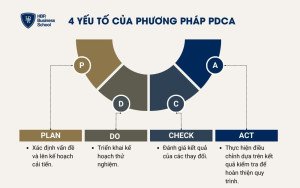

6 - PDCA (Plan-Do-Check-Act)

PDCA là chu trình quản lý chất lượng giúp cải tiến liên tục quy trình công việc. Quy trình gồm 4 bước:

- Lập kế hoạch (Plan): Xác định vấn đề và lên kế hoạch cải tiến.

- Thực hiện (Do): Triển khai kế hoạch thử nghiệm.

- Kiểm tra (Check): Đánh giá kết quả của các thay đổi.

- Hành động (Act): Thực hiện điều chỉnh dựa trên kết quả kiểm tra để hoàn thiện quy trình.

7 - Một số phương pháp khác

- JIT (Just-In-Time): Là một chiến lược nhằm cải thiện dòng chảy sản xuất bằng cách sản xuất và giao hàng chỉ khi có nhu cầu, đúng thời điểm và đúng số lượng cần thiết.

- Gemba: Khái niệm Gemba Walk yêu cầu người quản lý đến trực tiếp nơi làm việc để quan sát, hiểu và cải tiến quy trình làm việc.

- Poka-yoke: Hệ thống chống lỗi giúp ngăn ngừa các sai sót trong quá trình sản xuất.

- VSM (Value Stream Mapping): Là công cụ giúp hình dung dòng chảy của vật liệu và thông tin qua các giai đoạn sản xuất để nhận diện và loại bỏ lãng phí.

- Muda: Một thuật ngữ tiếng Nhật có nghĩa là "lãng phí", chỉ những hoạt động không tạo ra giá trị từ góc nhìn của khách hàng

6. Thách thức khi ứng dụng Lean Management trong doanh nghiệp

Việc triển khai Lean Management trong doanh nghiệp không phải là một công việc dễ dàng và thường gặp nhiều thách thức. Tuy nhiên, khi vượt qua được những khó khăn này, doanh nghiệp có thể cải thiện hiệu quả vận hành, giảm chi phí và gia tăng giá trị cho khách hàng. Theo như Mr. Tony Dzung, Chủ tịch HĐQT HBR Holdings, nhận định: "Lean không chỉ là phương pháp quản lý, mà là một cuộc cách mạng về tư duy và văn hóa trong mỗi doanh nghiệp. Để thành công, chúng ta cần sự cam kết lâu dài và thay đổi từ tận gốc”.

Dưới đây là một số thách thức và giải pháp cụ thể mà doanh nghiệp có thể gặp phải khi ứng dụng Lean Management:

- Thay đổi về văn hóa tổ chức: Thay đổi văn hóa doanh nghiệp để triển khai Lean Management là một thách thức lớn, vì nó đụng chạm đến thái độ và giá trị làm việc của từng nhân viên trong doanh nghiệp. → Giải pháp: Đầu tư vào đào tạo, cung cấp thông tin đầy đủ và khuyến khích sự tham gia của mọi cấp bậc trong tổ chức để tạo ra sự đồng thuận.

- Thay đổi về đầu tư ban đầu: Việc đầu tư ban đầu cho Lean Management có thể tạo ra áp lực tài chính đáng kể, nhất là với các doanh nghiệp vừa và nhỏ. → Giải pháp: Lập kế hoạch chi tiết về chi phí và dự toán lợi ích dài hạn từ việc giảm thiểu lãng phí và tối ưu quy trình, tính toán ROI để đảm bảo đầu tư hiệu quả.

- Kiên nhẫn và thời gian: Lean Management là một quá trình dài hơi, không thể mong đợi kết quả ngay lập tức. → Giải pháp: Thiết lập các mục tiêu ngắn hạn và trung hạn rõ ràng, để theo dõi tiến trình và điều chỉnh khi cần thiết, đồng thời duy trì cam kết lâu dài.

- Đo lường và hiệu quả: Việc đo lường hiệu quả của Lean Management đôi khi có thể gặp khó khăn, vì không phải lúc nào các kết quả cũng thể hiện rõ ràng ngay lập tức. → Giải pháp: Sử dụng các chỉ số cụ thể như tỷ suất sử dụng tài nguyên, tỷ lệ lỗi và mức độ hài lòng của khách hàng để đánh giá sự tiến bộ, giúp doanh nghiệp dễ dàng theo dõi và cải thiện hiệu quả.

Với Lean Management, các nhà lãnh đạo doanh nghiệp có thể tạo ra sự thay đổi bền vững và nâng cao hiệu suất làm việc. Hy vọng rằng anh/chị sẽ áp dụng những gì đã học được vào thực tế để đạt được kết quả tuyệt vời. Đừng quên chia sẻ bài viết và tham gia các khóa học tại Trường Doanh Nhân HBR để tiếp tục khám phá các phương pháp quản trị hiệu quả!

Lean Management là gì?

Lean Management (hay gọi tắt là Lean) là một hệ thống phương pháp quản lý nhằm cải tiến quy trình bằng cách nhận diện và loại bỏ lãng phí, không chỉ trong sản xuất mà còn ở tất cả các bộ phận của doanh nghiệp.