Mục lục [Ẩn]

- 1. Giá thành sản phẩm là gì?

- 2. Tại sao chủ doanh nghiệp cần biết cách tính giá thành sản phẩm?

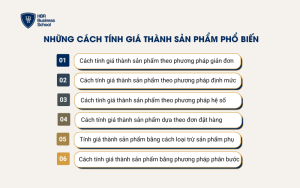

- 3. 6 cách tính giá thành sản phẩm đơn giản, hiệu quả

- 3.1. Cách tính giá thành sản phẩm theo phương pháp giản đơn (trực tiếp)

- 3.2. Cách tính giá thành sản phẩm theo phương pháp định mức

- 3.3. Cách tính giá thành sản phẩm theo phương pháp hệ số

- 3.4. Cách tính giá thành sản phẩm dựa theo đơn đặt hàng

- 3.5. Tính giá thành sản phẩm bằng cách loại trừ sản phẩm phụ

- 3.6. Cách tính giá thành sản phẩm bằng phương pháp phân bước

- 4. Lưu ý trong cách tính giá thành sản phẩm

- 5. Kết luận

Trong môi trường cạnh tranh khốc liệt, tính toán chính xác giá thành sản phẩm là yếu tố then chốt giúp doanh nghiệp định giá hợp lý, quản lý chi phí và tối ưu hóa lợi nhuận. Bài viết này sẽ giới thiệu 6 cách tính giá thành sản phẩm phổ biến và hiệu quả, cung cấp thông tin về ưu điểm và điều kiện áp dụng của từng phương pháp, hỗ trợ doanh nghiệp đưa ra quyết định chiến lược trong quản lý chi phí.

1. Giá thành sản phẩm là gì?

Giá thành sản phẩm là tổng chi phí mà một doanh nghiệp phải chi trả để sản xuất một đơn vị sản phẩm hoặc dịch vụ. Giá thành sản phẩm bao gồm tất cả các khoản chi phí như nguyên vật liệu, lao động, chi phí sản xuất, quản lý, tiền thuê, chi phí tiêu thụ năng lượng, vật liệu và các chi phí khác.

Trong một số trường hợp, giá thành sản phẩm cũng bao gồm cả các chi phí không phát sinh trực tiếp từ việc sản xuất như chi phí tiếp thị và quảng cáo, chi phí nghiên cứu, phát triển và các chi phí khác liên quan đến hoạt động kinh doanh.

2. Tại sao chủ doanh nghiệp cần biết cách tính giá thành sản phẩm?

Cách tính giá thành sản phẩm hợp lý là một phần quan trọng của quản lý doanh nghiệp vì nó cho phép doanh nghiệp hiểu và kiểm soát chi phí sản xuất. Dưới đây là một số lý do chính:

- Quản lý chi phí: Bằng cách tính giá thành sản phẩm, doanh nghiệp có thể định rõ các thành phần chi phí, từ đó giúp họ quản lý và kiểm soát chi phí sản xuất hiệu quả hơn.

- Quyết định giá bán: Biết được giá thành sản phẩm giúp doanh nghiệp đưa ra quyết định hợp lý về giá bán. Họ cần đảm bảo rằng giá bán đủ cao để bao gồm cả chi phí sản xuất cũng như lợi nhuận mong muốn.

- Đánh giá hiệu quả sản xuất: Bằng cách so sánh giá thành sản phẩm với doanh thu, doanh nghiệp có thể đánh giá hiệu quả của quá trình sản xuất và tìm cách cải thiện năng suất hoặc giảm chi phí.

- Xác định sản phẩm lợi nhuận: Giá thành sản phẩm giúp doanh nghiệp xác định rõ lợi nhuận mà họ có được từ mỗi sản phẩm hoặc dịch vụ, từ đó có thể tập trung vào những sản phẩm mang lại lợi nhuận cao nhất.

- Đưa ra quyết định chiến lược: Hiểu biết về giá thành sản phẩm cũng giúp doanh nghiệp đưa ra các quyết định chiến lược dài hạn, như đầu tư vào công nghệ mới, tăng cường quản lý chi phí hoặc thay đổi mô hình kinh doanh.

Tính giá thành sản phẩm là một công cụ quan trọng giúp doanh nghiệp quản lý hiệu quả chi phí, đảm bảo lợi nhuận và đạt được sự cạnh tranh trên thị trường.

3. 6 cách tính giá thành sản phẩm đơn giản, hiệu quả

Để đảm bảo doanh nghiệp có thể xác định giá bán hợp lý và đạt được mức lợi nhuận mong muốn từ sản phẩm, các nhà quản lý cần phải sử dụng các phương pháp tính toán giá thành phù hợp với đặc điểm và cấu trúc của doanh nghiệp. Điều này giúp họ tối ưu hóa chi phí sản xuất và quản lý lợi nhuận một cách hiệu quả, tạo điều kiện cho sự phát triển bền vững trong môi trường kinh doanh cạnh tranh ngày nay.

3.1. Cách tính giá thành sản phẩm theo phương pháp giản đơn (trực tiếp)

Phương pháp tính giá thành giản đơn (hay còn gọi là phương pháp trực tiếp) là một trong những phương pháp tính giá thành sản phẩm phổ biến và đơn giản nhất. Dưới đây là mô tả chi tiết về phương pháp này:

1 - Ưu điểm của phương pháp

- Đơn giản và dễ áp dụng: Phương pháp này không đòi hỏi các công đoạn phức tạp trong việc thu thập và xử lý thông tin, giúp giảm thiểu sai sót và tiết kiệm thời gian.

- Dễ hiểu và dễ kiểm tra: Do quy trình tính toán rõ ràng và không quá phức tạp, việc kiểm tra và kiểm soát số liệu trở nên dễ dàng hơn.

2 - Điều kiện áp dụng

- Sản phẩm đồng nhất: Phù hợp với các doanh nghiệp sản xuất một loại sản phẩm hoặc sản phẩm có tính chất tương đồng.

- Quy trình sản xuất ngắn và không phức tạp: Các doanh nghiệp có quy trình sản xuất đơn giản, ít giai đoạn.

- Dữ liệu kế toán chính xác và nhất quán: Đòi hỏi hệ thống kế toán có khả năng cung cấp thông tin chi phí chính xác và kịp thời.

3 - Lĩnh vực áp dụng

Phương pháp này thường được áp dụng trong các ngành:

- Sản xuất hàng loạt: Như các nhà máy sản xuất xi măng, gạch ngói, đường, bia, nước ngọt và các sản phẩm thực phẩm.

- Khai thác: Như khai thác than, dầu mỏ và khoáng sản.

- Nông nghiệp: Sản xuất các loại cây trồng, chăn nuôi gia súc, gia cầm.

4 - Đối tượng được áp dụng

- Các doanh nghiệp sản xuất có quy mô vừa và nhỏ.

- Các doanh nghiệp sản xuất hàng loạt các sản phẩm giống nhau hoặc tương tự nhau.

- Các đơn vị kinh doanh trong lĩnh vực khai thác tài nguyên thiên nhiên.

5 - Công thức tính

Giá thành sản phẩm theo phương pháp giản đơn được tính theo công thức:

Giá thành sản phẩm = Tổng chi phí sản xuất / Số lượng sản phẩm sản xuất

Trong đó:

- Tổng chi phí sản xuất bao gồm các chi phí nguyên vật liệu trực tiếp, chi phí nhân công trực tiếp và chi phí sản xuất chung.

- Số lượng sản phẩm sản xuất là tổng số sản phẩm hoàn thành trong kỳ.

6 - Ví dụ thực tế

Giả sử một nhà máy sản xuất gạch có tổng chi phí sản xuất trong tháng là 500 triệu đồng và sản xuất được 50.000 viên gạch. Ta có thể lập bảng tính giá thành sản phẩm như sau:

Như vậy, giá thành của mỗi viên gạch là: 500.000.000 / 50.000 = 10.000 đồng.

Phương pháp tính giá thành giản đơn là một phương pháp dễ hiểu, dễ áp dụng và hiệu quả đối với các doanh nghiệp sản xuất hàng loạt sản phẩm đồng nhất. Tuy nhiên, nó phù hợp nhất với các doanh nghiệp có quy trình sản xuất đơn giản và ít phức tạp.

3.2. Cách tính giá thành sản phẩm theo phương pháp định mức

Phương pháp định mức (hay còn gọi là phương pháp chuẩn) là cách tính giá thành sản phẩm dựa trên các định mức chi phí đã được xác định trước cho các yếu tố chi phí sản xuất. Dưới đây là mô tả chi tiết về phương pháp này:

1 - Ưu điểm của phương pháp

- Quản lý chi phí hiệu quả: Giúp doanh nghiệp quản lý chi phí tốt hơn bằng cách so sánh chi phí thực tế với định mức để tìm ra các điểm không hiệu quả.

- Xác định nguyên nhân chênh lệch: Phương pháp này cho phép nhận diện và phân tích các nguyên nhân gây ra chênh lệch chi phí, giúp cải thiện quy trình sản xuất.

- Tiết kiệm thời gian: Do các định mức đã được thiết lập từ trước, quá trình tính toán giá thành sản phẩm trở nên nhanh chóng và dễ dàng hơn.

- Khả năng dự báo và lập kế hoạch: Cung cấp cơ sở để dự báo chi phí và lập kế hoạch sản xuất một cách chính xác hơn.

2 - Điều kiện áp dụng

- Có hệ thống định mức chính xác: Doanh nghiệp cần có một hệ thống định mức chi phí chặt chẽ và chính xác cho nguyên vật liệu, nhân công và các chi phí sản xuất chung.

- Quy trình sản xuất ổn định: Cách tính giá thành sản phẩm này phù hợp với các doanh nghiệp có quy trình sản xuất ổn định, ít thay đổi.

- Khả năng thu thập và phân tích dữ liệu: Đòi hỏi hệ thống kế toán và quản lý có khả năng thu thập và phân tích dữ liệu chi phí chi tiết.

3 - Lĩnh vực áp dụng

Phương pháp định mức thường được áp dụng trong các ngành:

- Sản xuất công nghiệp: Như sản xuất ô tô, máy móc, thiết bị điện tử và các sản phẩm công nghiệp khác.

- Chế biến thực phẩm: Như chế biến sữa, thịt, đồ uống và các sản phẩm thực phẩm khác.

- Dệt may và giày dép: Sản xuất các sản phẩm dệt may và giày dép.

4 - Đối tượng được áp dụng

- Các doanh nghiệp sản xuất lớn và vừa.

- Các doanh nghiệp có quy trình sản xuất phức tạp và đa dạng về sản phẩm.

- Các doanh nghiệp có khả năng xác định và quản lý định mức chi phí chặt chẽ.

5 - Công thức tính

Giá thành sản phẩm theo phương pháp định mức được tính theo công thức:

Giá thành sản phẩm = Định mức chi phí nguyên liệu + Định mức chi phí nhân công + Định mức chi phí sản xuất chung

Trong đó:

- Định mức chi phí nguyên vật liệu là chi phí nguyên vật liệu trực tiếp được xác định theo định mức.

- Định mức chi phí nhân công là chi phí nhân công trực tiếp được xác định theo định mức.

- Định mức chi phí sản xuất chung là chi phí sản xuất chung được phân bổ theo định mức.

6 - Ví dụ thực tế

Giả sử một công ty sản xuất xe đạp có định mức chi phí như sau:

- Định mức chi phí nguyên vật liệu cho một chiếc xe đạp: 2.000.000 đồng

- Định mức chi phí nhân công cho một chiếc xe đạp: 500.000 đồng

- Định mức chi phí sản xuất chung cho một chiếc xe đạp: 300.000 đồng

Giá thành sản phẩm cho một chiếc xe đạp sẽ được tính như sau:

Giá thành 1 chiếc xe đạp = 2.000.000 đồng + 500.000 đồng + 300.000 đồng = 2.800.000 đồng

Như vậy, giá thành của mỗi chiếc xe đạp theo phương pháp định mức là 2.800.000 đồng.

Phương pháp tính giá thành theo định mức giúp doanh nghiệp quản lý và kiểm soát chi phí hiệu quả hơn, đặc biệt là trong các doanh nghiệp có quy trình sản xuất ổn định và khả năng xác định định mức chi phí chính xác. Phương pháp này phù hợp với các doanh nghiệp sản xuất công nghiệp lớn, nơi chi phí sản xuất cần được quản lý chặt chẽ để đạt hiệu quả cao nhất.

3.3. Cách tính giá thành sản phẩm theo phương pháp hệ số

Phương pháp hệ số là cách tính giá thành sản phẩm mà trong đó chi phí sản xuất chung được phân bổ cho các loại sản phẩm khác nhau dựa trên các hệ số quy đổi. Phương pháp này thường được sử dụng trong các doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình sản xuất tương tự nhưng khác nhau về khối lượng, kích thước hoặc các đặc tính khác.

1- Ưu điểm của phương pháp

- Phân bổ chi phí chính xác hơn: Cách tính giá thành sản phẩm này giúp phân bổ chi phí sản xuất chung một cách chính xác dựa trên các hệ số quy đổi phù hợp với đặc tính của từng loại sản phẩm.

- Dễ dàng điều chỉnh: Các hệ số có thể được điều chỉnh dễ dàng để phản ánh đúng tình hình sản xuất thực tế.

- Phù hợp với nhiều loại sản phẩm: Hiệu quả cho các doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình tương tự nhưng khác nhau về tính chất.

2 - Điều kiện áp dụng

- Sản xuất nhiều loại sản phẩm tương tự: Doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình sản xuất tương tự nhau nhưng khác nhau về khối lượng, kích thước hoặc các đặc tính khác.

- Xác định được hệ số quy đổi hợp lý: Cần có khả năng xác định các hệ số quy đổi phù hợp để phân bổ chi phí sản xuất chung cho từng loại sản phẩm.

- Hệ thống kế toán chính xác: Đòi hỏi hệ thống kế toán có khả năng thu thập và phân tích dữ liệu chi phí chi tiết để xác định các hệ số quy đổi.

3 - Lĩnh vực áp dụng

Phương pháp hệ số thường được áp dụng trong các ngành:

- Sản xuất công nghiệp: Như sản xuất các loại máy móc, thiết bị điện tử, sản phẩm cơ khí.

- Chế biến thực phẩm: Như chế biến thịt, cá, sữa và các sản phẩm thực phẩm khác.

- Dệt may và giày dép: Sản xuất các sản phẩm dệt may và giày dép với nhiều mẫu mã và kích thước khác nhau.

4 - Đối tượng được áp dụng

- Các doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình sản xuất tương tự.

- Các doanh nghiệp có khả năng xác định và quản lý hệ số quy đổi một cách chính xác.

- Các đơn vị sản xuất trong ngành công nghiệp, chế biến thực phẩm, dệt may và giày dép.

5 - Công thức tính

Giá theo phương pháp hệ số được bảng tính giá thành sản phẩm theo các bước sau:

- Bước 1: Xác định hệ số quy đổi cho từng loại sản phẩm. Hệ số này dựa trên các yếu tố như khối lượng, kích thước hoặc đặc tính của sản phẩm.

- Bước 2: Tính tổng số sản phẩm quy đổi: Tổng số sản phẩm quy đổi = Số lượng sản phẩm x Hệ số quy đổi

- Bước 3: Tính giá thành đơn vị sản phẩm quy đổi: Giá thành sản phẩm đơn vị quy đổi = Tổng chi phí sản xuất : Tổng số sản phẩm quy đổi

- Bước 4: Tính giá thành cho từng loại sản phẩm: Giá thành đơn vị sản phẩm loại i = Giá thành đơn vị sản phẩm quy đổi x Hệ số quy đổi của sản phẩm loại i

6 - Ví dụ thực tế

Giả sử một công ty sản xuất hai loại sản phẩm A và B với các thông tin sau:

- Số lượng sản phẩm A sản xuất: 1.000 đơn vị

- Số lượng sản phẩm B sản xuất: 500 đơn vị

- Hệ số quy đổi sản phẩm A: 1

- Hệ số quy đổi sản phẩm B: 1.5

- Tổng chi phí sản xuất: 1.200.000.000 đồng

Bước 1: Xác định tổng số sản phẩm quy đổi:

Tổng số sản phẩm quy đổi = (1.000 x 1) + (500 x 1.5) = 1.000 + 750 = 1.750 đơn vị quy đổi

Bước 2: Tính giá thành đơn vị sản phẩm quy đổi:

Giá thành đơn vị sản phẩm quy đổi = 1.200.000.000 đồng / 1.750 đơn vị quy đổi = 685.714 đồng/ đơn vị quy đổi

Bước 3: Tính giá thành cho từng loại sản phẩm:

Giá thành đơn vị sản phẩm A = 685.714 đồng x 1 = 685.714 đồng

Giá thành đơn vị sản phẩm B = 685.714 đồng x 1.5 = 1.028.571 đồng

Như vậy, giá thành của mỗi đơn vị sản phẩm A là 685.714 đồng và mỗi đơn vị sản phẩm B là 1.028.571 đồng.

Cách tính giá thành sản phẩm theo hệ số là một công cụ hiệu quả giúp doanh nghiệp phân bổ chi phí sản xuất chung một cách chính xác dựa trên các đặc tính riêng biệt của từng loại sản phẩm. Phương pháp này phù hợp với các doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình sản xuất tương tự nhưng khác nhau về khối lượng, kích thước hoặc các đặc tính khác.

3.4. Cách tính giá thành sản phẩm dựa theo đơn đặt hàng

Cách tính giá thành sản phẩm theo đơn đặt hàng (Job Order Costing) là phương pháp tính giá thành mà chi phí sản xuất được tập hợp và tính toán cho từng đơn đặt hàng hoặc từng lô sản phẩm cụ thể. Phương pháp này rất phù hợp với các doanh nghiệp sản xuất theo đơn đặt hàng, nơi mỗi sản phẩm hoặc lô sản phẩm có các đặc điểm riêng biệt.

1 - Ưu điểm của phương pháp

- Chính xác và chi tiết: Cho phép tính toán chi phí chính xác cho từng đơn đặt hàng, giúp theo dõi và kiểm soát chi phí tốt hơn.

- Phản ánh đúng chi phí thực tế: Giúp xác định giá thành sản phẩm dựa trên chi phí thực tế phát sinh, không bị ảnh hưởng bởi các chi phí không liên quan.

- Quản lý hiệu quả: Việc lập bảng tính giá thành sản phẩm theo cách này giúp quản lý hiệu quả từng đơn đặt hàng, từ đó cải thiện quy trình sản xuất và quản lý chi phí.

- Dễ dàng phân tích: Dễ dàng phân tích và so sánh chi phí giữa các đơn đặt hàng khác nhau để tìm ra các điểm không hiệu quả và đưa ra biện pháp cải tiến.

2 - Điều kiện áp dụng

- Sản xuất theo đơn đặt hàng: Phù hợp với các doanh nghiệp sản xuất theo đơn đặt hàng hoặc theo từng lô sản phẩm.

- Sản phẩm có tính cá nhân hóa cao: Mỗi sản phẩm hoặc lô sản phẩm có các đặc điểm riêng biệt và yêu cầu quy trình sản xuất khác nhau.

- Hệ thống kế toán chi tiết: Cách tính giá thành sản phẩm này đòi hỏi hệ thống kế toán chi tiết và khả năng theo dõi chi phí cho từng đơn đặt hàng.

3 - Lĩnh vực áp dụng

Phương pháp này thường được áp dụng trong các ngành:

- Sản xuất công nghiệp: Như sản xuất máy móc, thiết bị đặc thù, các sản phẩm cơ khí theo yêu cầu.

- Xây dựng: Các dự án xây dựng, công trình xây dựng theo yêu cầu của khách hàng.

- Dịch vụ: Như các dịch vụ tư vấn, thiết kế, sản xuất phim ảnh, in ấn theo yêu cầu.

- May đo: Sản xuất quần áo, giày dép theo yêu cầu riêng của từng khách hàng.

4 - Đối tượng được áp dụng

- Các doanh nghiệp sản xuất theo đơn đặt hàng.

- Các doanh nghiệp sản xuất các sản phẩm đặc thù, yêu cầu cá nhân hóa cao.

- Các công ty cung cấp dịch vụ hoặc sản phẩm theo yêu cầu riêng biệt của khách hàng.

5 - Công thức tính

Giá thành sản phẩm theo đơn đặt hàng được tính dựa trên các yếu tố chi phí chính sau:

Giá thành đơn đặt hàng = Chi phí nguyên vật liệu trực tiếp + chi phí nhân công trực tiếp + Chi phí sản xuất chung phân bổ

Trong đó:

- Chi phí nguyên vật liệu trực tiếp: Chi phí nguyên vật liệu sử dụng cho đơn đặt hàng.

- Chi phí nhân công trực tiếp: Chi phí nhân công trực tiếp tham gia sản xuất đơn đặt hàng.

- Chi phí sản xuất chung phân bổ: Chi phí sản xuất chung được phân bổ cho đơn đặt hàng dựa trên các tiêu chí phân bổ như giờ công lao động, máy móc sử dụng…

6 - Ví dụ thực tế

Giả sử một công ty sản xuất theo đơn đặt hàng nhận được một đơn đặt hàng sản xuất 100 sản phẩm đặc thù với các thông tin sau:

- Chi phí nguyên vật liệu trực tiếp: 500.000 đồng

- Chi phí nhân công trực tiếp: 200.000 đồng

- Chi phí sản xuất chung cần phân bổ: 300.000 đồng (phân bổ dựa trên giờ công lao động)

Tổng chi phí đơn đặt hàng = 500.000 đồng + 200.000 đồng + 300.000 đồng = 1.000.000 đồng

Giá thành đơn vị sản phẩm = 1.000.000 đồng : 100 sản phẩm = 10.000 đồng/sản phẩm

Như vậy, giá thành của mỗi sản phẩm trong đơn đặt hàng là 10,000 đồng.

Phương pháp tính giá thành theo đơn đặt hàng là một công cụ hiệu quả cho các doanh nghiệp sản xuất theo đơn đặt hàng, cho phép quản lý và kiểm soát chi phí chi tiết cho từng đơn đặt hàng. Phương pháp này giúp phản ánh chính xác chi phí thực tế phát sinh, từ đó giúp doanh nghiệp quản lý hiệu quả hơn và cải thiện quy trình sản xuất.

3.5. Tính giá thành sản phẩm bằng cách loại trừ sản phẩm phụ

Phương pháp tính giá thành sản phẩm bằng cách loại trừ sản phẩm phụ (by-product costing) là phương pháp tính giá thành mà chi phí sản xuất được phân bổ cho sản phẩm chính sau khi đã loại trừ giá trị của sản phẩm phụ. Sản phẩm phụ là những sản phẩm phụ phát sinh trong quá trình sản xuất sản phẩm chính và thường có giá trị thấp hơn sản phẩm chính.

1 - Ưu điểm của phương pháp

- Đơn giản và dễ thực hiện: Giúp đơn giản hóa quá trình tính giá thành bằng cách tách riêng chi phí liên quan đến sản phẩm phụ.

- Phản ánh đúng chi phí sản xuất sản phẩm chính: Giúp xác định chính xác chi phí sản xuất của sản phẩm chính sau khi đã loại trừ giá trị sản phẩm phụ.

- Tối ưu hóa quản lý chi phí: Giúp doanh nghiệp nhận biết và quản lý tốt hơn các chi phí phát sinh từ sản phẩm phụ.

2 - Điều kiện áp dụng

- Có sản phẩm phụ phát sinh trong quá trình sản xuất: Phương pháp này phù hợp với các doanh nghiệp có quá trình sản xuất tạo ra sản phẩm phụ.

- Sản phẩm phụ có giá trị kinh tế: Sản phẩm phụ cần có giá trị kinh tế để có thể xác định được giá trị và loại trừ khỏi chi phí sản xuất sản phẩm chính.

- Hệ thống kế toán chi tiết: Đòi hỏi hệ thống kế toán có khả năng theo dõi và phân tích chi phí liên quan đến sản phẩm phụ.

3 - Lĩnh vực áp dụng

Phương pháp này thường được áp dụng trong các ngành:

- Chế biến thực phẩm: Như chế biến dầu ăn, đường, sữa và các sản phẩm thực phẩm khác.

- Công nghiệp hóa chất: Sản xuất hóa chất, phân bón, dược phẩm.

- Sản xuất nông sản: Chế biến các sản phẩm nông sản như cà phê, cao su, gỗ và các sản phẩm nông nghiệp khác.

4 - Đối tượng được áp dụng

- Các doanh nghiệp sản xuất có sản phẩm phụ phát sinh trong quá trình sản xuất.

- Các doanh nghiệp trong ngành chế biến thực phẩm, hóa chất và sản xuất nông sản.

- Các đơn vị sản xuất muốn tối ưu hóa và quản lý tốt chi phí sản xuất của sản phẩm chính.

5 - Công thức tính

Giá thành sản phẩm chính được tính theo các bước sau:

- Xác định tổng chi phí sản xuất: Tổng chi phí sản xuất bao gồm chi phí nguyên vật liệu trực tiếp, chi phí nhân công trực tiếp và chi phí sản xuất chung.

- Xác định giá trị sản phẩm phụ: Giá trị của sản phẩm phụ được xác định dựa trên giá bán hoặc giá trị thị trường của sản phẩm phụ.

- Loại trừ giá trị sản phẩm phụ: Chi phí sản xuất sau khi loại trừ = Tổng chi phí sản xuất - Giá trị sản phẩm phụ

- Tính giá thành sản phẩm chính: Giá thành sản phẩm chính = Chi phí sản xuất sau khi loại trừ : Số lượng sản phẩm chính sản xuất

6 - Ví dụ thực tế

Giả sử một công ty chế biến dầu ăn có tổng chi phí sản xuất trong kỳ là 1,000,000,000 đồng và sản xuất được 10,000 lít dầu ăn. Trong quá trình sản xuất, công ty tạo ra 1,000 kg bã đậu nành (sản phẩm phụ) có giá trị 50,000 đồng/kg.

Bước 1: Xác định tổng chi phí sản xuất:

Tổng chi phí sản xuất = 1.000.000.000 đồng

Bước 2: Xác định giá trị sản phẩm phụ:

Giá trị sản phẩm phụ = 1.000 kg x 50.000 đồng/kg = 50.000.000 đồng

Bước 3: Loại trừ giá trị sản phẩm phụ: Chi phí sản xuất sau khi loại trừ = 1.000.000.000 đồng - 50.000.000 đồng = 950.000.000 đồng

Bước 4: Tính giá thành sản phẩm chính: Giá thành sản phẩm chính = 950.000.000 đồng : 10.000 lít = 95.000 đồng/ lít

Như vậy, giá thành của mỗi lít dầu ăn sau khi loại trừ giá trị của sản phẩm phụ là 95.000 đồng.

Phương pháp tính giá thành bằng cách loại trừ sản phẩm phụ là một công cụ hữu ích giúp doanh nghiệp xác định chính xác chi phí sản xuất của sản phẩm chính. Phương pháp này đặc biệt phù hợp với các doanh nghiệp có quá trình sản xuất tạo ra sản phẩm phụ, giúp tối ưu hóa và quản lý chi phí sản xuất một cách hiệu quả.

3.6. Cách tính giá thành sản phẩm bằng phương pháp phân bước

Phương pháp tính giá thành sản phẩm bằng phương pháp phân bước (Step-by-Step Costing hoặc Process Costing) là phương pháp mà chi phí sản xuất được tập hợp và phân bổ theo từng giai đoạn hoặc bước trong quá trình sản xuất. Phương pháp này phù hợp với các doanh nghiệp có quy trình sản xuất liên tục, gồm nhiều giai đoạn kế tiếp nhau.

1 - Ưu điểm của phương pháp

- Chi tiết và chính xác: Giúp doanh nghiệp tính toán chi phí chính xác cho từng giai đoạn sản xuất, từ đó kiểm soát tốt hơn chi phí ở từng bước.

- Dễ dàng theo dõi và quản lý: Phân bổ chi phí theo từng giai đoạn giúp dễ dàng theo dõi và quản lý chi phí cũng như hiệu quả sản xuất của từng bước.

- Phù hợp với sản xuất quy mô lớn: Thích hợp cho các doanh nghiệp sản xuất khối lượng lớn, sản phẩm đồng nhất.

2 - Điều kiện áp dụng

- Quy trình sản xuất liên tục và có nhiều giai đoạn: Áp dụng cho các doanh nghiệp có quy trình sản xuất liên tục, gồm nhiều giai đoạn hoặc bước sản xuất kế tiếp nhau.

- Sản phẩm đồng nhất hoặc tương tự nhau: Phù hợp với các sản phẩm có tính chất đồng nhất hoặc tương tự nhau.

- Hệ thống kế toán chi tiết và chính xác: Đòi hỏi hệ thống kế toán có khả năng theo dõi và phân bổ chi phí chi tiết theo từng giai đoạn sản xuất.

3 - Lĩnh vực áp dụng

Phương pháp này thường được áp dụng trong các ngành:

- Công nghiệp chế biến: Như chế biến thực phẩm, hóa chất, dệt may, sản xuất giấy, sản xuất thép.

- Công nghiệp sản xuất hàng loạt: Như sản xuất ô tô, điện tử, máy móc, thiết bị.

- Các ngành sản xuất liên tục: Như sản xuất năng lượng, sản xuất xi măng.

4 - Đối tượng được áp dụng

- Các doanh nghiệp có quy trình sản xuất liên tục và gồm nhiều giai đoạn.

- Các doanh nghiệp sản xuất sản phẩm đồng nhất hoặc tương tự nhau.

- Các doanh nghiệp sản xuất quy mô lớn cần quản lý chi phí chi tiết theo từng bước sản xuất.

5 - Công thức tính

Giá thành sản phẩm theo phương pháp phân bước được tính theo các bước sau:

- Tập hợp chi phí theo từng giai đoạn sản xuất: Gồm chi phí nguyên vật liệu trực tiếp, chi phí nhân công trực tiếp và chi phí sản xuất chung.

- Phân bổ chi phí cho sản phẩm hoàn thành ở từng giai đoạn: Sản phẩm hoàn thành từ giai đoạn trước sẽ chuyển sang giai đoạn sau, chi phí của giai đoạn trước được cộng vào chi phí của giai đoạn sau.

- Tính giá thành sản phẩm hoàn thành cuối cùng: Sau khi sản phẩm hoàn thành qua tất cả các giai đoạn, tổng chi phí được phân bổ sẽ là giá thành sản phẩm cuối cùng.

6 - Ví dụ thực tế

Giả sử một công ty sản xuất giấy với quy trình sản xuất gồm ba giai đoạn: nghiền bột giấy, ép giấy và hoàn thiện giấy. Dưới đây là chi phí và sản lượng cho từng giai đoạn:

- Giai đoạn 1: Nghiền bột giấy

- Chi phí nguyên vật liệu: 200.000.000 đồng

- Chi phí nhân công: 50.000.000 đồng

- Chi phí sản xuất chung: 30.000.000 đồng

- Sản phẩm hoàn thành: 10.000 kg bột giấy

- Giai đoạn 2: Ép giấy

- Chi phí chuyển từ giai đoạn 1: 280.000.000 đồng

- Chi phí nhân công: 40.000.000 đồng

- Chi phí sản xuất chung: 20.000.000 đồng

- Sản phẩm hoàn thành: 9.500 kg giấy thô

- Giai đoạn 3: Hoàn thiện giấy

- Chi phí chuyển từ giai đoạn 2: 340.000.000 đồng

- Chi phí nhân công: 30.000.000 đồng

- Chi phí sản xuất chung: 10.000.000 đồng

- Sản phẩm hoàn thành: 9.000 kg giấy thành phẩm

Bước 1: Tính chi phí cho từng giai đoạn

- Giai đoạn 1: Nghiền bột giấy

Tổng chi phí giai đoạn 1 = 200.000.000 + 50.000.000 + 30.000.000 = 280.000.000 đồng

- Giai đoạn 2: Ép giấy

Tổng chi phí giai đoạn 2 = 280.000.000 + 40.000.000 + 20.000.000 = 340.000.000 đồng

- Giai đoạn 3: Hoàn thiện giấy

Tổng chi phí giai đoạn 3 = 340.000.000 + 30.000.000 + 10.000.000 = 380.000.000 đồng

Bước 2: Tính giá thành sản phẩm hoàn thành cuối cùng

Giá thành sản phẩm hoàn thành = 380.000.000 đồng : 9.000 kg = 42.222 đồng/kg

Như vậy, giá thành của mỗi kg giấy thành phẩm là 42.222 đồng.

Cách tính giá thành sản phẩm theo phân bước là một công cụ hiệu quả giúp doanh nghiệp tính toán chi phí sản xuất chi tiết và chính xác cho từng giai đoạn sản xuất. Phương pháp này phù hợp với các doanh nghiệp có quy trình sản xuất liên tục và gồm nhiều giai đoạn, giúp quản lý và kiểm soát chi phí hiệu quả hơn.

>>> XEM THÊM: TOP 8 CHIẾN LƯỢC GIÁ TRONG MARKETING ĐỂ TĂNG DOANH THU

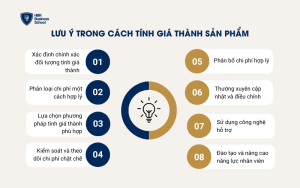

4. Lưu ý trong cách tính giá thành sản phẩm

Khi tính giá thành sản phẩm, có một số lưu ý quan trọng mà doanh nghiệp cần xem xét để đảm bảo tính chính xác và hiệu quả của quá trình tính toán. Dưới đây là những lưu ý cơ bản cần lưu ý:

1 - Xác định chính xác đối tượng tính giá thành

- Sản phẩm hoàn thành: Đảm bảo rằng chỉ tính giá thành cho những sản phẩm đã hoàn thành và sẵn sàng để bán.

- Dịch vụ hoặc sản phẩm phụ: Cần phải tách biệt rõ ràng giữa sản phẩm chính và sản phẩm phụ, dịch vụ phụ trợ để tính giá thành chính xác.

2 - Phân loại chi phí một cách hợp lý

- Chi phí trực tiếp: Chi phí nguyên vật liệu trực tiếp, chi phí nhân công trực tiếp cần được xác định và phân bổ chính xác cho từng sản phẩm.

- Chi phí gián tiếp: Chi phí sản xuất chung, chi phí quản lý, chi phí bán hàng cần được phân bổ một cách hợp lý dựa trên các tiêu chí phân bổ phù hợp như giờ công lao động, diện tích sử dụng, hay khối lượng sản xuất.

3 - Lựa chọn phương pháp tính giá thành phù hợp

- Phương pháp giản đơn (trực tiếp): Phù hợp với các doanh nghiệp sản xuất đơn giản, ít giai đoạn.

- Phương pháp hệ số: Áp dụng khi doanh nghiệp sản xuất nhiều loại sản phẩm có quy trình tương tự nhưng khác nhau về khối lượng, kích thước hoặc đặc tính khác.

- Phương pháp định mức: Sử dụng cho các doanh nghiệp có thể thiết lập định mức chi phí một cách rõ ràng.

- Phương pháp phân bước: Phù hợp với doanh nghiệp có quy trình sản xuất liên tục, nhiều giai đoạn.

- Phương pháp tính giá thành theo đơn đặt hàng: Dùng cho các doanh nghiệp sản xuất theo đơn đặt hàng hoặc từng lô sản phẩm cụ thể.

- Phương pháp loại trừ sản phẩm phụ: Áp dụng khi quá trình sản xuất tạo ra sản phẩm phụ có giá trị kinh tế.

4 - Kiểm soát và theo dõi chi phí chặt chẽ

- Hệ thống kế toán chi tiết: Đảm bảo hệ thống kế toán đủ chi tiết để theo dõi chi phí theo từng giai đoạn, từng loại chi phí.

- Kiểm soát chi phí: Thường xuyên kiểm tra, so sánh chi phí thực tế với định mức hoặc dự toán để phát hiện và xử lý kịp thời các vấn đề phát sinh.

5 - Phân bổ chi phí hợp lý

- Tiêu chí phân bổ: Lựa chọn tiêu chí phân bổ chi phí sản xuất chung phù hợp để đảm bảo phân bổ chính xác và công bằng cho các sản phẩm.

- Xác định đúng đối tượng chịu chi phí: Đảm bảo chi phí được phân bổ đúng cho đối tượng chịu chi phí nhằm phản ánh đúng giá thành sản phẩm.

6 - Thường xuyên cập nhật và điều chỉnh

- Cập nhật định mức: Định kỳ xem xét và cập nhật định mức chi phí để phản ánh đúng tình hình thực tế.

- Điều chỉnh kịp thời: Thực hiện các điều chỉnh cần thiết khi có sự thay đổi về quy trình sản xuất, giá nguyên vật liệu, hay các yếu tố khác ảnh hưởng đến chi phí.

7 - Sử dụng công nghệ hỗ trợ

- Phần mềm kế toán: Sử dụng phần mềm kế toán và quản lý chi phí giúp tăng tính chính xác và hiệu quả trong việc thu thập, phân tích và báo cáo chi phí.

- Tự động hóa quy trình: Áp dụng công nghệ để tự động hóa các quy trình tính giá thành, giảm thiểu sai sót và tiết kiệm thời gian.

8 - Đào tạo và nâng cao năng lực nhân viên

- Đào tạo chuyên môn: Đảm bảo nhân viên kế toán và quản lý chi phí được đào tạo chuyên sâu về các phương pháp tính giá thành và kỹ năng phân tích chi phí.

- Nâng cao nhận thức: Tăng cường nhận thức của nhân viên về tầm quan trọng của việc tính toán và quản lý chi phí hiệu quả.

Tính giá thành sản phẩm là một quá trình quan trọng và phức tạp, đòi hỏi sự chính xác và quản lý chặt chẽ. Doanh nghiệp cần lưu ý đến việc xác định chính xác đối tượng tính giá thành, phân loại chi phí hợp lý, lựa chọn phương pháp phù hợp, kiểm soát và theo dõi chi phí chặt chẽ, phân bổ chi phí đúng cách, cập nhật và điều chỉnh định mức thường xuyên, sử dụng công nghệ hỗ trợ và đào tạo nâng cao năng lực nhân viên để đảm bảo hiệu quả và chính xác trong cách tính giá thành sản phẩm.

5. Kết luận

Cách tính giá thành sản phẩm đóng vai trò quan trọng trong quản lý doanh nghiệp. Việc lựa chọn phương pháp phù hợp phụ thuộc vào đặc điểm riêng của doanh nghiệp, nhưng điều quan trọng là phải duy trì hệ thống kế toán chính xác và kiểm soát chi phí, cùng với việc cập nhật và điều chỉnh linh hoạt. Hy vọng bài viết giúp các doanh nghiệp có kiến thức và cơ sở để áp dụng phương pháp tính giá thành một cách linh hoạt và hiệu quả, từ đó nâng cao sức cạnh tranh và bền vững trên thị trường.